在工业 4.0 与智能制造的浪潮中,设备维护策略正经历深刻变革,预测性维护成为关键趋势。本文深入剖析基于 AI 的物联网平台在预测性维护领域的实战应用,通过具体案例揭示其如何提升设备可靠性、降低维护成本并增强企业竞争力。

一、项目背景与目标

某大型制造业企业面临传统维护模式困境。定期维护导致资源浪费,故障维修使生产中断且成本高昂。为提升设备管理效能,企业引入基于 AI 的物联网平台预测性维护方案,目标是精准预判设备故障,优化维护流程,保障生产连续性,降低总体维护成本。

二、基于 AIoT 的预测性维护架构搭建

(一)全面感知:设备数据采集与整合

在设备层面广泛部署传感器,实时监测温度、压力、振动、电流等关键参数,通过有线或无线通信模块,将数据传输至边缘计算节点进行预处理,过滤噪声、提取特征后,传输至云端 IoT 平台,实现设备状态的全面感知与数据整合,为后续分析建模提供高质量数据基础。

(二)智能分析:AI 驱动的故障预测模型

在云端利用机器学习构建故障预测模型。首先对历史故障数据与正常运行数据进行标注与清洗,运用深度学习算法(如 LSTM 网络)挖掘时序数据中的潜在故障特征与演化规律。通过模型训练与优化,实现对设备未来故障的精准预测,输出故障发生概率、剩余使用寿命等关键信息,同时借助云计算的强大算力,保障模型运算的高效性与实时性。

(三)精准决策:维护建议生成与推送

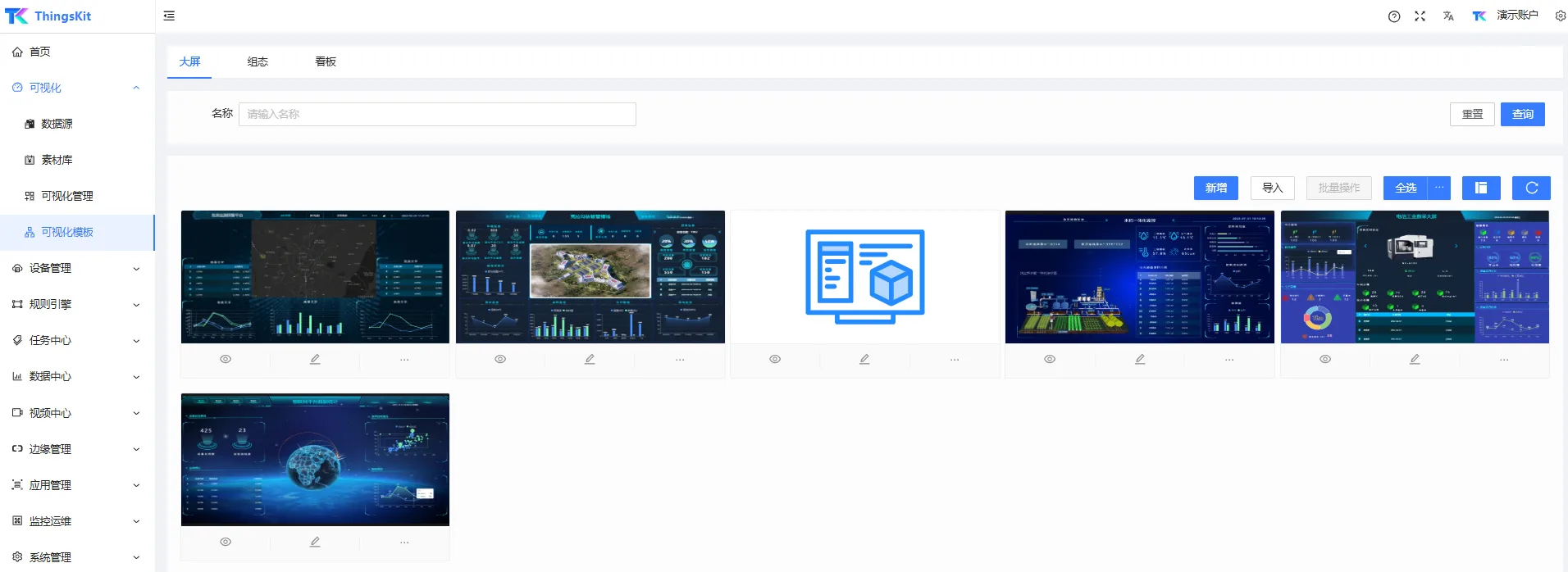

基于 AI 预测结果,结合设备运行工况、维修资源与生产计划,运用规则引擎与优化算法,自动生成定制化维护建议,包括维护时机、维修部件、操作步骤等,并通过移动端或可视化看板及时推送给维护人员,辅助其快速响应,确保预测性维护措施的有效执行,实现从预测到决策的无缝衔接。

三、实施效果与收益

引入基于 AI 的物联网平台预测性维护方案后,设备故障率显著降低 30%,计划外停机时间减少 40%,维护成本节省 25%。同时,生产效率提升 20%,产品合格率提高 15%,企业竞争力得以增强,为智能制造转型注入强劲动力。

四、总结与展望

该实战案例证明基于 AI 的物联网平台预测性维护可有效破解传统维护难题,为企业带来巨大效益。未来,随着 5G、数字孪生等技术融合,预测性维护将更精准智能,助力企业迈向更高水平的智能化运营。